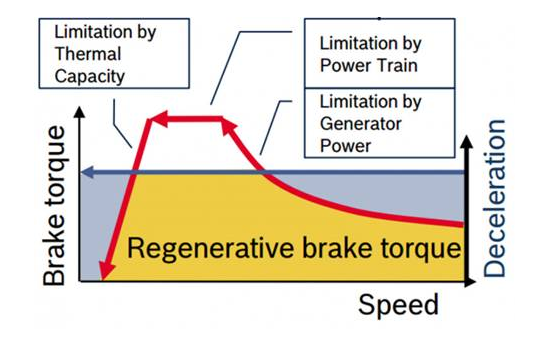

Letztes Mal haben wir über elektrische Vakuumpumpen (kurz EVPs) gesprochen.Wie wir sehen können, gibt es viele Vorteile von EVPs.EVPs haben auch viele Nachteile, einschließlich Rauschen.Im Plateaubereich kann das EVP aufgrund des niedrigen Luftdrucks nicht den gleichen hohen Unterdruck bereitstellen wie im flachen Bereich, und die Unterstützung des Unterdruckverstärkers ist schlecht, und die Pedalkraft wird größer.Es gibt zwei fatale Mängel.Einer ist die Lebensdauer.Einige billige EVPs haben eine Lebensdauer von weniger als 1.000 Stunden.Das andere ist Energieverschwendung.Wir alle wissen, dass beim Ausrollen oder Bremsen eines Elektrofahrzeugs die Reibungskraft den Motor antreiben kann, sich zu drehen, um Strom zu erzeugen.Diese Ströme können die Batterie aufladen und diese Energie speichern.Das ist Bremsenergierückgewinnung.Unterschätzen Sie diese Energie nicht.Im NEFZ-Zyklus eines Kompaktwagens lassen sich bei vollständiger Rückgewinnung der Bremsenergie rund 17 % einsparen.Unter typischen städtischen Bedingungen kann das Verhältnis der durch das Bremsen des Fahrzeugs verbrauchten Energie zur gesamten Antriebsenergie 50 % erreichen.Es ist ersichtlich, dass, wenn die Bremsenergierückgewinnungsrate verbessert werden kann, die Reichweite erheblich verlängert und die Fahrzeugökonomie verbessert werden kann.Das EVP ist parallel zum Bremssystem geschaltet, was bedeutet, dass die regenerative Bremskraft des Motors direkt der ursprünglichen Reibungsbremskraft überlagert wird und die ursprüngliche Reibungsbremskraft nicht angepasst wird.Die Energierückgewinnungsrate ist gering, nur etwa 5 % des später erwähnten Bosch iBooster.Außerdem ist der Bremskomfort schlecht, und das Koppeln und Umschalten von regenerativem Motorbremsen und Reibungsbremsen erzeugt Stöße.

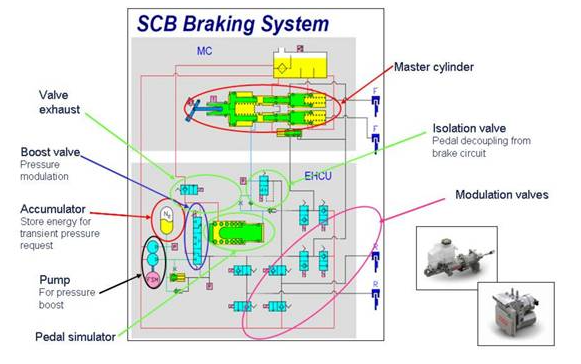

Das obige Bild zeigt das SCB-Schema

Trotzdem ist EVP immer noch weit verbreitet, da die Verkäufe von Elektrofahrzeugen gering sind und die Möglichkeiten zur Konstruktion von Fahrgestellen im Inland ebenfalls sehr gering sind.Die meisten von ihnen sind kopierte Chassis.Es ist fast unmöglich, ein Chassis für Elektrofahrzeuge zu konstruieren.

Wenn EVP nicht verwendet wird, ist EHB (elektronischer hydraulischer Bremskraftverstärker) erforderlich.EHB kann in zwei Typen unterteilt werden, einer ist mit einem Hochdruckspeicher, der üblicherweise als Nasstyp bezeichnet wird.Der andere ist, dass der Motor direkt den Kolben des Hauptzylinders drückt, der normalerweise als trockener Typ bezeichnet wird.Hybrid-New-Energy-Fahrzeuge sind im Grunde Ersteres, und der typische Vertreter von Letzterem ist der Bosch iBooster.

Betrachten wir zunächst das EHB mit Hochvoltspeicher, das eigentlich eine Weiterentwicklung des ESP ist.ESP kann auch als eine Art EHB angesehen werden, ESP kann aktiv bremsen.

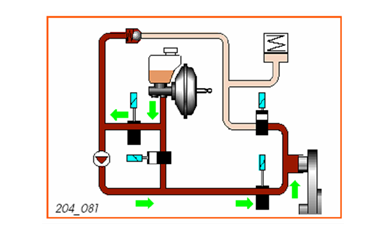

Das linke Bild ist das schematische Diagramm eines ESP-Rads:

a--Steuerventil N225

b--Dynamik-Hochdruckventil N227

c – Öleinlassventil

d – Ölauslassventil

E-Bremszylinder

f - Rückförderpumpe

g - aktives Servo

h - Niederdruckspeicher

In der Ladestufe bauen Motor und Druckspeicher einen Vordruck auf, damit die Rückförderpumpe die Bremsflüssigkeit ansaugt.N225 wird geschlossen, N227 wird geöffnet und das Öleinlassventil bleibt geöffnet, bis das Rad auf die erforderliche Bremsstärke abgebremst ist.

Der Aufbau von EHB ist grundsätzlich derselbe wie der von ESP, außer dass der Niederdruckspeicher durch einen Hochdruckspeicher ersetzt wird.Der Hochdruckspeicher kann einmal Druck aufbauen und mehrfach nutzen, während der Niederdruckspeicher des ESP einmal Druck aufbauen und nur einmal nutzen kann.Jedes Mal, wenn es verwendet wird, müssen die Kernkomponente des ESP und die präziseste Komponente der Plungerpumpe hohen Temperaturen und hohem Druck standhalten, und eine kontinuierliche und häufige Verwendung verkürzt ihre Lebensdauer.Dazu kommt der begrenzte Druck des Niederdruckspeichers.Im Allgemeinen beträgt die maximale Bremskraft etwa 0,5 g.Die Standardbremskraft liegt bei über 0,8 g, und 0,5 g sind bei weitem nicht genug.Zu Beginn der Konstruktion kam das ESP-gesteuerte Bremssystem nur in wenigen Notsituationen zum Einsatz, maximal 10 Mal im Jahr.Daher kann ESP nicht als herkömmliches Bremssystem verwendet werden und kann nur gelegentlich in Hilfs- oder Notfallsituationen verwendet werden.

Das Bild oben zeigt den Hochdruckspeicher von Toyota EBC, der einer Gasfeder etwas ähnelt.Der Herstellungsprozess von Hochdruckspeichern ist ein heikler Punkt.Bosch verwendete zunächst Energiespeicherkugeln.Die Praxis hat gezeigt, dass Hochdruckspeicher auf Stickstoffbasis am besten geeignet sind.

Toyota war der erste, der das EHB-System auf ein Serienauto anwandte, nämlich den Prius der ersten Generation (Parameter | Bild), der Ende 1997 auf den Markt kam, und Toyota nannte es EBC.In Bezug auf die Bremsenergierückgewinnung ist EHB gegenüber dem traditionellen EVP stark verbessert, da es vom Pedal entkoppelt ist und ein Seriensystem sein kann.Der Motor kann zunächst zur Energierückgewinnung genutzt werden, in der Endstufe kommt das Bremsen hinzu.

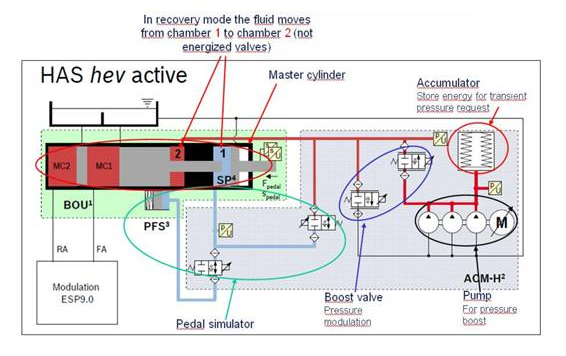

Ende 2000 produzierte Bosch auch einen eigenen EHB, der beim Mercedes-Benz SL500 zum Einsatz kam.Mercedes-Benz nannte es SBC.Das EHB-System von Mercedes-Benz wurde ursprünglich nur als Hilfssystem in Benzinfahrzeugen eingesetzt.Das System war zu kompliziert und hatte zu viele Rohre, und Mercedes-Benz rief die E-Klasse (Parameter | Bilder), SL-Klasse (Parameter | Bilder) und CLS-Klassen (Parameter | Foto) Limousine zurück, der Wartungsaufwand war sehr hoch hoch, und es braucht mehr als 20.000 Yuan, um einen SBC zu ersetzen.Mercedes-Benz verwendet den SBC seit 2008 nicht mehr. Bosch optimiert dieses System weiter und stellt auf Stickstoff-Hochdruckspeicher um.Im Jahr 2008 brachte es HAS-HEV auf den Markt, das in Hybridfahrzeugen in Europa und BYD in China weit verbreitet ist.

Anschließend brachte TRW auch das EHB-System auf den Markt, das TRW SCB nannte.Die meisten Hybriden von Ford sind heute SCBs.

Das EHB-System ist zu kompliziert, der Hochvoltspeicher hat Angst vor Vibrationen, die Zuverlässigkeit ist nicht hoch, das Volumen ist auch groß, die Kosten sind auch hoch, die Lebensdauer ist auch in Frage gestellt und der Wartungsaufwand ist enorm.Im Jahr 2010 brachte Hitachi den weltweit ersten trockenen EHB auf den Markt, nämlich E-ACT, der derzeit auch der fortschrittlichste EHB ist.krank.Der F&E-Zyklus von E-ACT beträgt nach fast 5 Jahren Zuverlässigkeitstests ganze 7 Jahre.Erst 2013 brachte Bosch den iBooster der ersten Generation auf den Markt, 2016 den iBooster der zweiten Generation. Der iBooster der zweiten Generation erreichte die Qualität von Hitachis E-ACT, und die Japaner waren der deutschen Generation auf dem Gebiet voraus EHB.

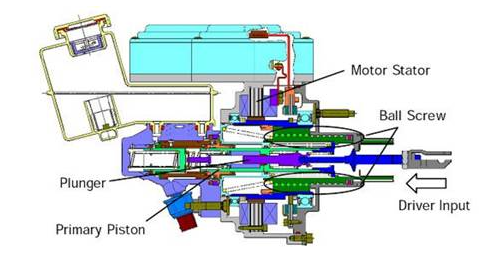

Das obige Bild zeigt die Struktur von E-ACT

Der trockene EHB treibt direkt die Schubstange durch den Motor an und drückt dann den Kolben des Hauptbremszylinders.Die Rotationskraft des Motors wird durch den Rollengewindetrieb (E-ACT) in eine lineare Bewegungskraft umgewandelt.Gleichzeitig ist die Kugelumlaufspindel auch ein Untersetzungsgetriebe, das die Drehzahl des Motors reduziert, um ein erhöhtes Drehmoment auf den Hauptbremszylinderkolben zu drücken.Das Prinzip ist ganz einfach.Der Grund, warum die vorherigen Leute dieses Verfahren nicht verwendet haben, liegt darin, dass das Automobilbremssystem extrem hohe Anforderungen an die Zuverlässigkeit stellt und eine ausreichende Leistungsredundanz reserviert werden muss.Die Schwierigkeit liegt im Motor, der eine geringe Größe des Motors, eine hohe Drehzahl (über 10.000 Umdrehungen pro Minute), ein großes Drehmoment und eine gute Wärmeableitung erfordert.Das Reduzierstück ist auch schwierig und erfordert eine hohe Bearbeitungsgenauigkeit.Gleichzeitig ist eine Systemoptimierung des Hauptbremszylinder-Hydrauliksystems erforderlich.Daher trat trockenes EHB relativ spät auf.

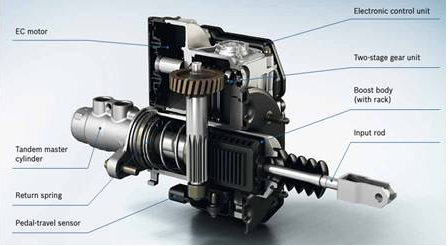

Das obige Bild zeigt den inneren Aufbau des iBooster der ersten Generation.

Das Schneckengetriebe wird zur zweistufigen Verzögerung verwendet, um das Drehmoment der Linearbewegung zu erhöhen.Tesla verwendet den iBooster der ersten Generation auf ganzer Linie, ebenso wie alle New-Energy-Fahrzeuge von Volkswagen und der Porsche 918 den iBooster der ersten Generation verwenden, der Cadillac CT6 von GM und der Bolt EV von Chevrolet ebenfalls den iBooster der ersten Generation verwenden.Dieses Design soll 95 % der regenerativen Bremsenergie in Strom umwandeln und die Reichweite von Fahrzeugen mit neuer Energie erheblich verbessern.Auch die Reaktionszeit ist um 75 % kürzer als beim nassen EHB-System mit Hochdruckspeicher.

Das rechte Bild oben ist unser elektrisch-hydraulischer Bremskraftverstärker mit der Teilenummer EHB-HBS001, der mit dem linken Bild oben identisch ist.Die linke Baugruppe ist der iBooster der zweiten Generation, der ein Schneckengetriebe der zweiten Stufe mit einer Kugelumlaufspindel der ersten Stufe zur Verzögerung verwendet, wodurch das Volumen erheblich reduziert und die Steuergenauigkeit verbessert wird.Sie haben vier Serienprodukte und die Booster-Größe reicht von 4,5 kN bis 8 kN, und 8 kN können in einem kleinen Pkw mit 9 Sitzen verwendet werden.

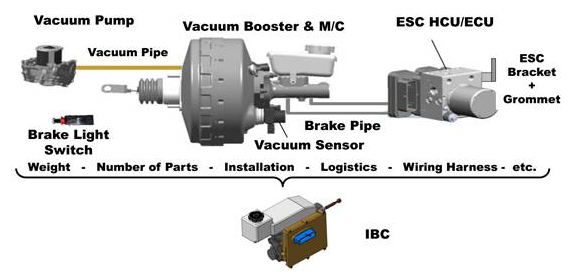

IBC wird 2018 auf der GM K2XX-Plattform eingeführt, der GM-Pickup-Serie.Beachten Sie, dass dies ein Kraftstofffahrzeug ist.Natürlich können auch Elektrofahrzeuge eingesetzt werden.

Das Design und die Steuerung des Hydrauliksystems sind komplex und erfordern einen langfristigen Erfahrungsschatz und hervorragende Bearbeitungskapazitäten, und in diesem Bereich gab es in China schon immer eine Lücke.Im Laufe der Jahre wurde der Aufbau einer eigenen Industriebasis vernachlässigt und das Prinzip der Kreditaufnahme vollständig übernommen;Da das Bremssystem extrem hohe Anforderungen an die Zuverlässigkeit stellt, können aufstrebende Unternehmen von OEMs überhaupt nicht erkannt werden.Daher werden die Konstruktion und Herstellung des hydraulischen Teils des hydraulischen Bremssystems des Automobils vollständig von Joint Ventures oder ausländischen Unternehmen monopolisiert, und um das EHB-System zu entwerfen und herzustellen, ist es notwendig, das Andocken und die Gesamtkonstruktion durchzuführen der hydraulische Teil, der zum gesamten EHB-System führt.Vollständiges Monopol ausländischer Unternehmen.

Neben EHB gibt es ein fortschrittliches Bremssystem, EMB, das theoretisch nahezu perfekt ist.Es verzichtet auf alle Hydrauliksysteme und ist kostengünstig.Die Reaktionszeit des elektronischen Systems beträgt nur 90 Millisekunden, was viel schneller ist als bei iBooster.Aber es gibt viele Mängel.Nachteil 1. Es gibt kein Backup-System, was eine extrem hohe Zuverlässigkeit erfordert.Insbesondere muss das Stromnetz absolut stabil sein, gefolgt von der Ausfallsicherheit des Buskommunikationssystems.Die serielle Kommunikation jedes Knotens im System muss fehlertolerant sein.Gleichzeitig benötigt das System mindestens zwei CPUs, um die Zuverlässigkeit zu gewährleisten.Nachteil 2. Unzureichende Bremskraft.Das EMB-System muss sich im Hub befinden.Die Größe der Nabe bestimmt die Größe des Motors, was wiederum bestimmt, dass die Motorleistung nicht zu groß sein kann, während normale Autos 1-2 kW Bremsleistung benötigen, was derzeit für kleine Motoren unmöglich ist.Um die Höhen zu erreichen, muss die Eingangsspannung stark erhöht werden, und selbst dann ist es sehr schwierig.Nachteil 3. Die Temperatur der Arbeitsumgebung ist hoch, die Temperatur in der Nähe der Bremsbeläge beträgt Hunderte von Grad, und die Größe des Motors bestimmt, dass nur ein Permanentmagnetmotor verwendet werden kann, und der Permanentmagnet wird bei hohen Temperaturen entmagnetisiert .Gleichzeitig müssen einige Halbleiterkomponenten von EMB in der Nähe der Bremsbeläge arbeiten.Keine Halbleiterkomponente hält einer so hohen Temperatur stand, und die Volumenbeschränkung macht es unmöglich, ein Kühlsystem hinzuzufügen.Nachteil 4. Es ist notwendig, ein entsprechendes System für das Chassis zu entwickeln, und es ist schwierig, das Design zu modularisieren, was zu extrem hohen Entwicklungskosten führt.

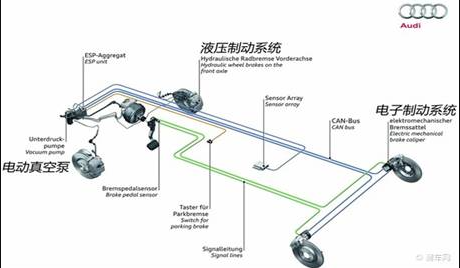

Das Problem der unzureichenden Bremskraft der EMB kann nicht gelöst werden, da je stärker der Magnetismus des Permanentmagneten ist, desto niedriger der Curie-Temperaturpunkt ist und die EMB die physikalische Grenze nicht durchbrechen kann.Wenn die Anforderungen an die Bremskraft jedoch reduziert werden, kann EMB immer noch praktikabel sein.Das aktuelle elektronische Einparksystem EPB ist EMB-Bremsen.Dann gibt es das am Hinterrad verbaute EMB, das keine hohe Bremskraft benötigt, wie der Audi R8 E-TRON.

Das Vorderrad des Audi R8 E-TRON ist nach wie vor traditionell hydraulisch, das Hinterrad ein EMB.

Das Bild oben zeigt das EMB-System des R8 E-TRON.

Wir können sehen, dass der Durchmesser des Motors etwa die Größe des kleinen Fingers haben kann.Alle Hersteller von Bremssystemen wie NTN, Shuguang Industry, Brembo, NSK, Wanxiang, Wanan, Haldex und Wabco arbeiten mit Hochdruck an EMB.Natürlich werden auch Bosch, Continental und ZF TRW nicht untätig sein.Aber EMB wird vielleicht nie in der Lage sein, ein hydraulisches Bremssystem zu ersetzen.

Postzeit: 16. Mai 2022